Почему расстояние между роликами также имеет решающее значение для сушки шпона?

Почему расстояние между роликами также является ключевым фактором сушки шпона?

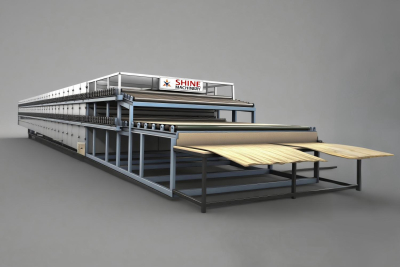

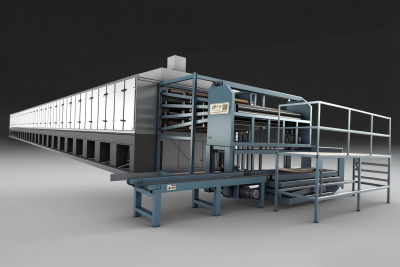

В сложном мире деревообработки эффективность линии по производству шпона зависит от работы её сердца: сушилки для шпона. Хотя такие факторы, как контроль температуры и воздушный поток, часто становятся предметом обсуждения, один фундаментальный, но часто упускаемый из виду элемент конструкции играет ключевую роль в определении качества конечного продукта, стабильности работы и энергоэффективности — точное расстояние между роликами сушилки. Компания Shine Machinery, лидер в области интеллектуальных сушильных решений, давно отстаивает инженерный принцип, согласно которому оптимальное расстояние между роликами — это не просто деталь, а краеугольный камень высокопроизводительной сушки.

Проектирование роликовой сушилки для шпона — это сложная задача, требующая баланса множества физических сил. Ролики выполняют двойную функцию: они должны транспортировать деликатные, часто влажные, листы шпона через сушильную камеру, не повреждая их, и одновременно обеспечивать максимально эффективную передачу тепла от воздуха к древесине. Расстояние между роликами (шаг) становится критически важным параметром, напрямую влияющим на ряд ключевых показателей.

Во-первых, и это самое важное, зазоры между валками предотвращают деформацию и поломку. По мере того, как шпон теряет влагу, он усаживается, и возникают внутренние напряжения. Без постоянной и равномерной поддержки эти напряжения приводят к провисанию листа между валками, что приводит к необратимой деформации, растрескиванию или образованию волнистых кромок. Это делает шпон непригодным для использования в дорогостоящих изделиях, таких как лицевые поверхности мебели, что напрямую влияет на рентабельность. Во-вторых, зазоры имеют первостепенное значение для обеспечения равномерной сушки. Зазоры между валками являются основными каналами для циркуляции горячего воздуха и его проникновения в листы шпона. Слишком узкие зазоры ограничивают воздушный поток, создавая застойные зоны, которые приводят к неравномерному содержанию влаги — некоторые области становятся хрупкими, а другие остаются влажными. И наоборот, слишком большие зазоры не способствуют снижению риска провисания. Наконец, правильно подобранные зазоры обеспечивают плавную и стабильную работу. Он минимизирует трение, снижает нагрузку на приводную систему и предотвращает соскальзывание или отклонение шпона от курса, что крайне важно для поддержания непрерывного производственного потока и сокращения незапланированных простоев.

Для производственных линий средней мощности расстояние в 330 мм стало отраслевым эталоном для обработки шпона обычных лиственных и хвойных пород толщиной от 1 до 6 мм. Это измерение не является произвольным; это результат обширных исследований материалов и практического применения. Для шпона такого диапазона толщины толщина 330 мм обеспечивает идеальное соотношение жесткости и веса опоры. Он предлагает ровно столько точек контакта, чтобы предотвратить провисание листов за пределами предела их упругости, что позволяет им вернуться в плоское состояние после высыхания. Кроме того, это расстояние создает идеальный аэродинамический канал для теплообмена, позволяя высокоскоростному воздуху эффективно удалять влагу с обеих сторон листа. Благодаря этому балансу четырехъярусная сушилка, рабочая лошадка, обеспечивающая сбалансированную производительность и занимаемую площадь, часто использует такое расстояние для достижения высокой производительности без ущерба для качества.

Компания Shine Machinery применяет глубокое понимание машиностроения и термодинамики при проектировании каждой сушилки. Выбор расстояния между роликами – это продуманное решение, учитывающее конкретные производственные задачи клиента. Вместо применения универсального подхода инженеры моделируют взаимодействие между породой шпона, толщиной и динамикой сушилки, чтобы определить расстояние между роликами, обеспечивающее максимальную скорость выхода готовой продукции. Сушилка, спроектированная с точным шагом между роликами, требует меньше энергии для достижения желаемой влажности, поскольку улучшенный воздушный поток обеспечивает более эффективную теплопередачу. Это приводит к значительному снижению расхода топлива, эксплуатационных расходов и уменьшению углеродного следа производственного предприятия.

Опыт компании Shine Machinery выходит за рамки простого проектирования. Они понимают, что хорошо спроектированная сушилка — это интеллектуальная система. Оптимизируя такой фундаментальный параметр, как расстояние между роликами, они обеспечивают слаженную работу всего оборудования — от подачи до блока рекуперации тепла. Это повышает надежность оборудования, производящего шпон более высокого качества с меньшим количеством брака, требующего меньшего обслуживания и более высокой энергоэффективностью. В отрасли с низкой рентабельностью и постоянно растущими требованиями к качеству именно внимание к фундаментальным инженерным деталям отличает качественное оборудование от исключительной производительности.

В заключение следует отметить, что вопрос расстояния между роликами выходит за рамки простой технической спецификации. Это основополагающая философия проектирования, в которой приоритеты отдаются точности, качеству и эффективности. Поскольку производители стремятся модернизировать свои процессы, сотрудничество с такими экспертами, как Shine Machinery, которые основывают свои разработки на этих ключевых принципах, является наиболее стратегическим решением для обеспечения конкурентоспособности на мировом рынке.