Производство фанеры: обзор процесса

Фанера – композитный материал, получаемый путём склеивания нескольких слоёв шпона, – славится своей прочностью, стабильностью и универсальностью. Её производство – это скрупулезный, научно обоснованный процесс, направленный на оптимизацию структурной целостности и эксплуатационных характеристик. Ниже представлено подробное описание ключевых этапов производства фанеры с описанием технических нюансов и передовых решений.

1. Подготовка журнала

Процесс начинается с отбора высококачественных необработанных бревен — обычно сосны, тополя или эвкалипта — подходящих для производства фанеры. Сначала бревна распиливают на заготовки подходящей длины с помощью лесопильных станков, затем обрабатывают на окорочных и оцилиндровочных станках для удаления коры, сучков и веток, в результате чего получаются гладкие цилиндрические заготовки. Для специальных целей некоторые бревна перед обработкой подвергают пропариванию для улучшения свойств древесины (например, уменьшения плотности или улучшения обрабатываемости).

2. Производство шпона: лущение или нарезка

Шпон — тонкие листы древесины, из которых состоят слои фанеры, — изготавливается двумя основными способами:

Лущение шпона: с помощью лущильных станков (с карданными валами или без них) или зубчатых прессов брёвна вращаются против острых лезвий, снимая непрерывный тонкий шпон (толщиной 0,2–8 мм). Этот метод идеально подходит для крупносерийного производства.

Резка шпона: для высококачественной фанеры (например, декоративных панелей) строгальные станки разрезают бревна на более тонкие, визуально более однородные слои шпона, сохраняя естественный рисунок волокон древесины.

3. Сушка шпона: важнейший этап обеспечения качества

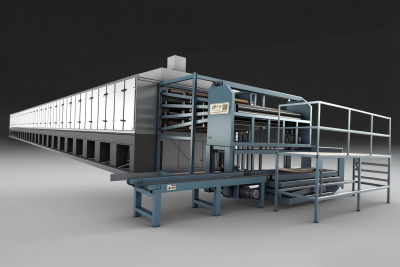

Свежеобработанный шпон имеет высокую влажность (40–60% и более), которую необходимо снизить до 0–12% (в зависимости от породы дерева) для предотвращения коробления, растрескивания и размерной нестабильности в процессе производства. Промышленные системы сушки, такие как роликовые сушилки для шпона, вертикальные сушилки для шпона и сушилки с сетчатым конвейером, используются для контроля температуры (60–80 °C) и потока воздуха, обеспечивая равномерное снижение влажности.

В частности, роликовые сушилки для шпона компании Shine Machinery стали лучшим выбором для производства шпона класса А. С момента своего основания в 2012 году компания Shine завоевала прочное международное присутствие, поставляя свои сушилки клиентам в 23 провинциях Китая и 20 странах мира (включая Лаос, Индонезию, Бразилию, Конго (Браззавиль), Зимбабве, Румынию, ЮАР, Россию, Кот-д’Ивуар, Малайзию, Вьетнам, Мьянму, Филиппины, Камбоджу, Латвию и Таиланд).

4. Обрезка шпона и обработка поверхности

Высушенный шпон подвергается обрезке для удаления дефектов (например, трещин, сучков) и обрезки кромок до стандартных размеров. Повреждённые участки часто используются для изготовления сердцевины шпона. Затем следует шлифовка поверхности для устранения заусенцев и неровностей, что обеспечивает гладкость, критически важную для шпона премиум-класса (например, лицевого шпона для мебели или декоративных панелей).

5. Склеивание и сборка

На шпон наносится клей (обычно на основе мочевиноформальдегидной или фенольной смолы) с помощью автоматизированных клеенаносящих машин, толщина нанесения регулируется в зависимости от толщины шпона. Сборка производится по принципу «перпендикулярности волокон»: высококачественный шпон (лицевой/обратный) укладывается на внешние слои, а стандартный шпон образует сердцевину. Такая симметричная структура повышает устойчивость и несущую способность.

6. Холодное и горячее прессование

Собранные стопки шпона сначала предварительно прессуются в холодных прессах для придания панели формы и обеспечения первоначальной адгезии клея. Затем их переносят в горячие прессы, где под действием высоких температур (100–150 °C) и давления (8–15 МПа) клей отверждается, склеивая слои в единый жёсткий лист. Время прессования зависит от толщины панели (обычно 5–30 минут) и обеспечивает полное отверждение клея и точность размеров.

7. Постобработка

Горячепрессованные панели подвергаются обрезке для удаления неровностей и придания им стандартных размеров. Для более гладкой поверхности может применяться дополнительная шлифовка. Некоторые изделия подвергаются декоративной обработке (например, ламинированию, покраске) для улучшения внешнего вида.

8. Проверка качества и сортировка

На заключительном этапе проверяются равномерность толщины, плоскостность, прочность клеевого соединения и влажность. На основе этих показателей панели классифицируются (например, «высший сорт», «первый сорт», «стандарт»), что гарантирует их соответствие отраслевым стандартам и требованиям заказчика.

Этот систематический процесс, сочетающий высокоточное оборудование, научный контроль и методы, ориентированные на качество, позволяет производить фанеру исключительной прочности, стабильности и универсальности. От мебели и строительства до упаковки, фанера остаётся краеугольным камнем современного производства, чему способствуют такие инновации, как сушильные решения Shine Machinery, повышающие как эффективность, так и качество продукции.