Как изготавливается фанера?

Начало: брёвна текут рекой с большими мечтами

Выбор правильных бревен

Всё начинается с брёвен, которые прибывают штабелями, словно гигантские карандаши. Рабочие выбирают:

· Береза для прочной и стабильной березовой фанеры

· Популярно для легкого веса

· Эвкалипт для высокой прочности

На этом этапе мы испытываем лёгкий трепет, потому что уже представляем, сколько листов фанеры получится из каждого брёвна. Лучшие брёвна дают более гладкий лист шпона и более высокое качество шпона в целом.

Бревна обрезаются по размеру

На заводе брёвна обрезаются до нужной длины. Длинные брёвна позволяют получить длинный шпон и меньше стыков, что повышает качество продукции. Короткие брёвна тоже подходят, но они ведут себя как малыши и требуют большего внимания.

Рабочие распиливают брёвна на нужные размеры огромными пилами. Эти машины рычат, но режут быстро. Обработанные брёвна катятся к линии лущения, словно зная свою судьбу.

Очистка: бревно превращается в тонкие слои

Нагрев для плавного отслаивания

На лесопильных заводах брёвна размягчаются в чанах с горячей водой. При нагревании древесина легко лущится и образует более гладкие листы шпона. Холодные брёвна раскалываются и дают трещины, поэтому тёплые брёвна экономят время.

Волшебный токарный станок

Бревна вращаются на лущильном станке. Длинный нож разрезает их на тонкие слои. Бревно вращается, нож скользит, и непрерывная лента шпона разворачивается, словно гигантская деревянная лапша. Мы никогда не устаём смотреть на это.

Длинная лента поступает на конвейер. На этом этапе шпон содержит много влаги. Если не просушить шпон, излишняя влага должна уйти, что приводит к короблению и порче всего фанерного изделия.

Сушка: сердце стабильной фанеры

Сухой шпон имеет значение

Сушка имеет большое значение. Влага приводит к появлению дефектов и снижает прочность склеивания. Мокрый шпон также странно пахнет, что не нравится всем на фабрике.

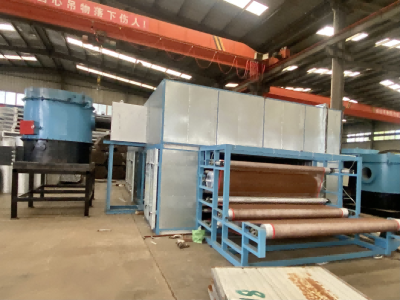

Именно здесь мы вносим свой вклад с помощью нашей сушильной машины для шпона. Мы разработали её для превращения влажных листов в сухой шпон со стабильным уровнем влажности. Этот этап закладывает основу качества шпона. Гладкие и прочные панели получаются благодаря идеальному контролю влажности.

Как сушилка обрабатывает шпон?

Внутри сушилки горячий воздух обдувает шпон. Листы продвигаются вперёд, по мере того как тепло удаляет влагу. Датчики контролируют температуру. Циркуляция воздуха остаётся постоянной. Мы обеспечиваем единообразие процессов, чтобы каждый лист шпона был готов к следующему этапу.

Сушка требует мастерства. Слишком высокая температура обжигает шпон. Слишком низкая температура удерживает влагу. Мы хотим, чтобы зона Златовласки была всегда.

Сортировка: лицевые шпоны или сердцевинные шпоны

Виниры для лица — шаг вперед

После высыхания шпон сортируется по прочности и внешнему виду. Лучшие образцы становятся лицевым шпоном. Он блестит плотным волокном и чистой текстурой. Иногда мы проводим по нему рукой и думаем: «Вот это да, этот шпон будет отлично смотреться на чьей-нибудь кухонной полке».

Основные шпоны поддерживают середину

Более низкие сорта становятся сердцевиной шпона. Они скрыты, но от них зависит конструкция всей панели. Прочные слои сердцевины повышают прочность и уменьшают изгиб. Возможно, они выглядят не слишком эффектно, но именно они выполняют основную работу.

Сборка: начало сборки фанерного сэндвича

Нанесение клея

Рабочие наносят клей на шпон и укладывают слои, как сэндвич:

· Лицевой шпон сверху

· Сердечниковые шпоны в середине

· Еще один лицевой шпон внизу

Каждый слой шпона перекрещивается с волокнами предыдущего. Этот рисунок предотвращает коробление.

Предварительные проверки

Перед горячей прессовкой мы проводим быструю проверку. Мы выравниваем всё. Мы следим за тем, чтобы обрезные кромки оставались ровными. Мы проверяем покрытие сердцевины. Чёткое выравнивание предотвращает появление внутренних пустот и позволяет создавать гладкие фанерные панели.

Прессование: компрессия под действием тепла и чистой энергии

Горячая пресса берет на себя ответственность

Загруженная стопка поступает в машину горячего прессования. Тепло, давление и время превращают разрозненные слои в единую структуру. Вы можете почувствовать силу. Пресс медленно закрывается, а затем запирается. Он вдавливает клей глубоко в волокна.

Температура внутри пресса повышается. Давление повышается. Слои скрепляются. Мы часто затаиваем дыхание, хотя знаем, что пресс не взорвется. Это все еще похоже на контролируемый хаос.

Охлаждение для стабильности

После прессования панель остывает. Охлаждение фиксирует всё на месте. Горячие панели остаются гибкими, поэтому мы даём им время «отдохнуть», как свежему хлебу.

Отделка: от черновой панели до готового продукта

Точность резки по размеру

Фреза обрезает края. Каждая панель должна быть обрезана по размеру, чтобы обеспечить точность. Неровные края вызывают у строителей недовольство. Мы любим довольных строителей, поэтому пилы обрезают с точностью до миллиметра.

Шлифовка для гладкости на ощупь

Шлифовка превращает грубую текстуру в чистую. Поверхность готова к покраске, нанесению покрытия или любому изысканному декору. Проводя рукой по только что отшлифованной панели, мы чувствуем крошечную искру гордости.

Оценка и инспекция

Инспекторы ищут:

· Пустоты

· Трещины

· Деформация

· Поверхностные дефекты

Высококачественные панели упаковываются для премиальных рынков. Панели более низких классов используются в строительных проектах, где внешний вид менее важен, чем прочность.

Конечный продукт покидает завод

Штабеля фанерных листов вывозятся на вилочных погрузчиках. Каждый готовый продукт проходит весь путь внутри себя. Когда грузовики уезжают, мы знаем, что цикл начинается снова со следующим бревном.

Где наша работа вписывается в историю

Мы создаём машины, которые формируют этап сушки. Без надлежащей сушки каждый второй этап будет затруднен. Стабильная влажность повышает прочность склеивания. Это повышает качество шпона. Это предотвращает скручивание сердцевины шпона, как стружки.Мы бережно относимся к каждой производимой нами установке для сушки шпона. Мы хотим, чтобы заводы работали бесперебойно. Мы хотим, чтобы рабочие были в безопасности. Мы хотим, чтобы каждая панель надежно держалась десятилетиями.Каждый раз, когда мы тестируем новую машину, мы испытываем тихое удовлетворение. Мы знаем, что стабильная линия сушки может изменить весь фанерный завод.

Весь процесс в кратком списке

От журнала к панели

1. Выбирайте надежные журналы

2. Распилите бревна по размеру

3. Теплые бревна для лущения

4. Снимите шпоновые ленты

5. Перемещение шпона по конвейерной ленте.

6. Сушка шпона при контролируемой температуре

7. Сортировка на лицевой и внутренний шпон.

8. Нанесите клей.

9. Укладывайте тонкие слои в перекрестном порядке.

10. Горячий пресс для стопки

11. Прохладные панели

12. Панели отделки

13. Песчаные панели

14. Осмотр и оценка

15. Отправьте конечный продукт

Каждый шаг добавляет прочности, устойчивости и индивидуальности фанере, которая попадает к вам в руки.

Заключительные мысли: искусство, стоящее за каждым листом

Мы убеждены, что фанера несет в себе больше истории, эмоций и инженерных решений, чем думает большинство людей. Мы видим весь цикл своими глазами. Бревна поступают необработанными, неровными и необработанными. Из них получаются прочные и надежные панели, на которые опираются дома, мебель, корабли, сцены и, в общем, всё, что только можно себе представить.В следующий раз, когда будете держать в руках панель, подумайте о её внутренних слоях. Подумайте о жаре, давлении, точности и, конечно же, о людях, которые работают за кулисами, чтобы собрать всё воедино. Нам повезло быть частью этой истории день за днём.