Автоматизация достигает новых высот в сушке шпона

Деревообрабатывающая промышленность переживает революционные изменения: технологии автоматизации коренным образом меняют традиционные производственные линии. В основе этой эволюции лежит сушилка для шпона – важнейшее оборудование, чья операционная парадигма смещается от трудоёмкого контроля к практически автоматическому интеллектуальному управлению. Современные полностью автоматизированные системы сушки теперь способны работать непрерывно с минимальным вмешательством человека, требуя лишь наблюдения оператора за панелью управления. Этот прорыв в автоматизации, охватывающий всё – от автоматической загрузки до укладки готовой продукции, – устанавливает новые стандарты эффективности, стабильности и экономичности в производстве шпона.

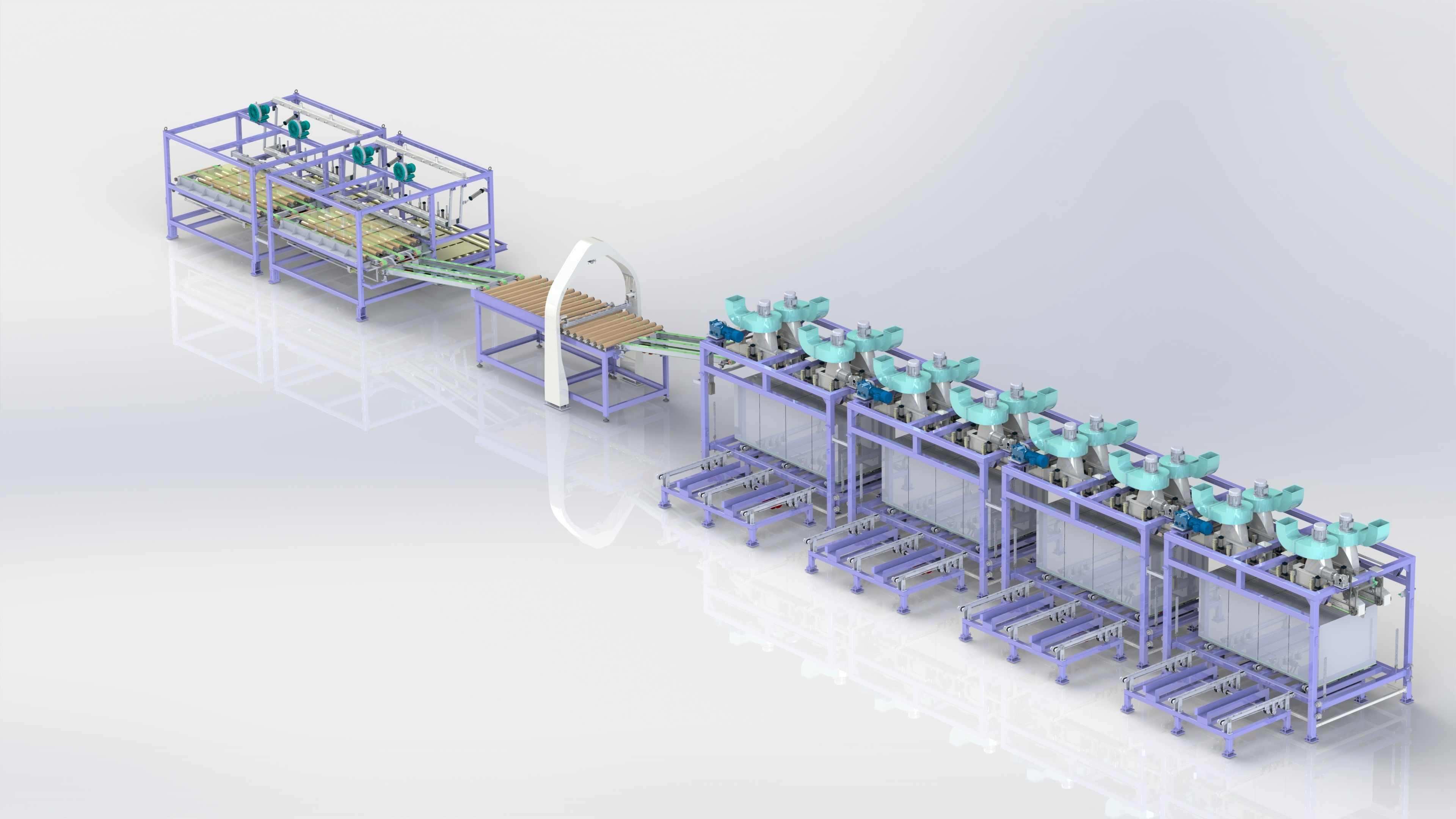

Путь к полностью автоматизированной сушилке для древесного шпона основан на бесшовной интеграции нескольких ключевых подсистем, каждая из которых выполняет свою важную функцию без ручного вмешательства. Процесс начинается с автоматической системы подачи. Эта система использует роботизированные манипуляторы или конвейерные ленты, оснащенные точными датчиками, для бережной и точной подачи влажных листов шпона на вход сушилки. Это исключает необходимость ручной обработки, которая не только занимает много времени, но и является распространенной причиной повреждения и перекоса листов, обеспечивая плавную и непрерывную подачу материала в сушилку.

Внутри сушилки вступает в действие система сушки с частотно-регулируемым приводом (ЧРП). Это интеллектуальное ядро сушилки. В отличие от старых моделей с фиксированными настройками, эта система автоматически регулирует температуру, скорость вентилятора и скорость конвейерной ленты в режиме реального времени. Она реагирует на заданные параметры и сигналы датчиков внутри сушильной камеры, оптимизируя кривую сушки для конкретных пород древесины и толщины шпона. Такое динамическое управление предотвращает как недосушивание, так и пересушивание, гарантируя равномерную влажность каждого листа и обеспечивая значительную экономию энергии.

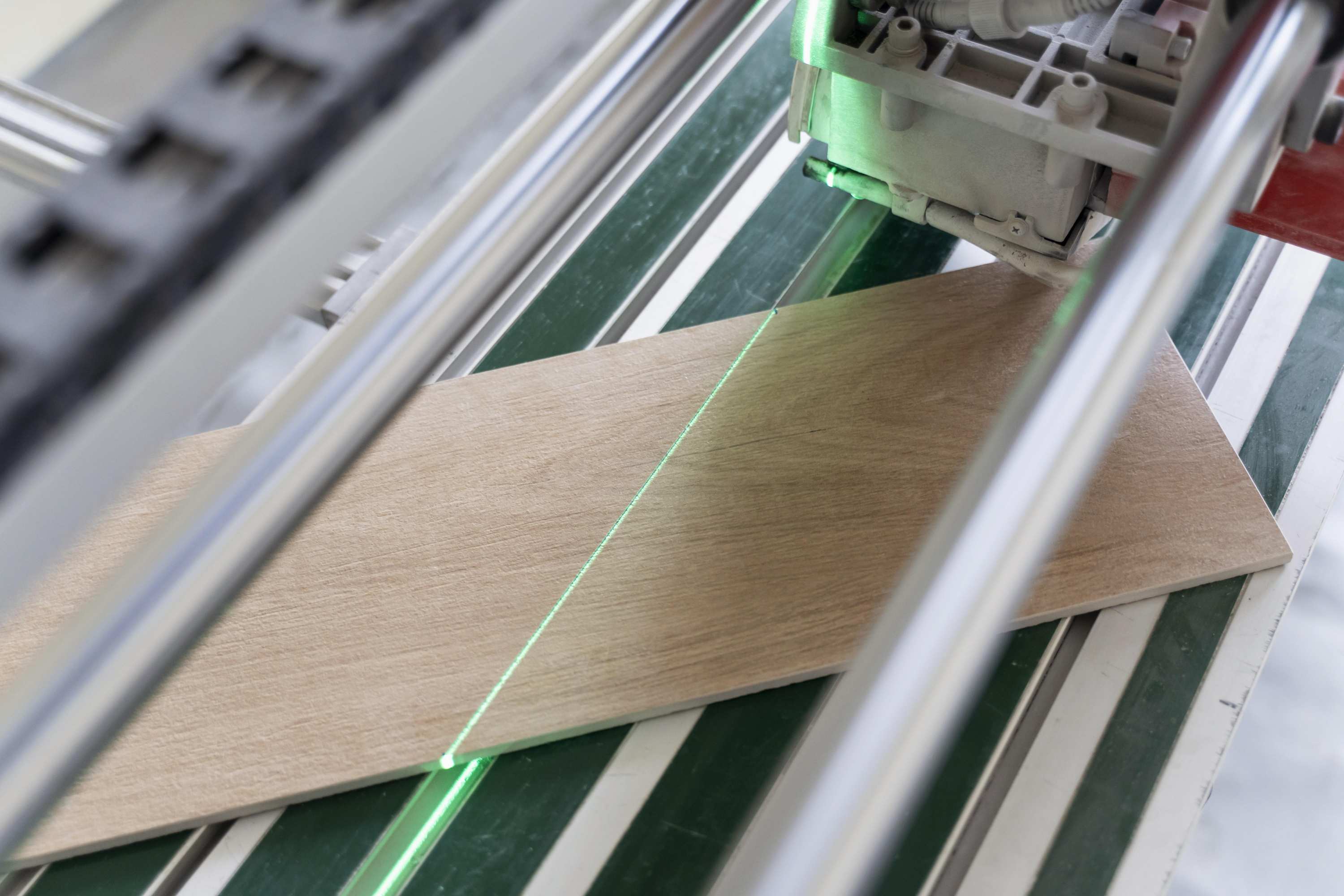

Параллельно с процессом сушки система определения влажности выполняет важнейшую функцию контроля качества. Используя датчики ближнего инфракрасного (БИК) или радиочастотного (РЧ) диапазона, она неразрушающе сканирует каждый лист шпона на выходе из основной сушильной секции. Эта система предоставляет точные данные о влажности в режиме реального времени, позволяя логике сушилки вносить окончательные корректировки или автоматически отмечать листы, влажность которых выходит за пределы допустимого диапазона (обычно 6–12%). Это исключает задержки и неточности, характерные для ручного выборочного контроля.

После обнаружения влаги системы визуального контроля (также известные как машинное зрение) обеспечивают дополнительный уровень обеспечения качества. Камеры высокого разрешения фиксируют подробные изображения поверхности каждого листа. Усовершенствованные алгоритмы затем анализируют эти изображения для выявления таких дефектов, как трещины, сучки, изменение цвета или неприемлемые текстуры. Некондиционный шпон может автоматически помечаться или отклоняться, гарантируя, что на конвейер поступит только шпон, соответствующий требуемому сорту, тем самым повышая общее качество и ценность конечной партии продукции.

Путь автоматизации завершается внедрением системы автоматической укладки и паллетирования. После сушки, сортировки и проверки листы шпона подаются к роботизированным манипуляторам, которые аккуратно укладывают их в стопки по заранее запрограммированной схеме. Эти роботы способны точно обрабатывать тяжёлые грузы, формируя равномерные и устойчивые стопки (или пакеты), которые затем автоматически обвязываются или упаковываются для хранения или транспортировки. Это исключает тяжёлый физический труд и вероятность беспорядка, связанного с ручной укладкой, а также оптимизирует использование складского пространства.

Такие компании, как Shine Machinery, лидируют в интеграции этих технологий в надёжные, готовые к производству решения. Преимущество сушилки для шпона Shine заключается не только в отдельных компонентах, но и в их сложной интеграции. Истинный показатель автоматизации — взаимодействие этих подсистем. В системах Shine данные с датчика влажности передаются обратно в систему управления VFD, создавая замкнутый цикл непрерывной самооптимизации. Такая взаимосвязанность гарантирует, что вся линия работает как единый интеллектуальный организм, обеспечивая максимальную производительность и минимизируя отходы.

Практические преимущества такого высокого уровня автоматизации неоспоримы. Во-первых, он обеспечивает непревзойденную стабильность и качество. Благодаря исключению человеческого фактора из процесса каждая партия шпона сушится по одинаковым стандартам, что крайне важно для последующих процессов, таких как ламинирование и прессование. Во-вторых, это значительно снижает трудозатраты и зависимость. Один оператор может управлять несколькими сушильными линиями с центрального пульта управления, контролируя производство, а не выполняя ручные операции. Это также повышает безопасность работников, избавляя их от необходимости работать в условиях высоких температур и поднимать тяжести. Наконец, обширные производственные данные позволяют точно отслеживать общую эффективность оборудования (OEE), планировать предиктивное техническое обслуживание и постоянно совершенствовать процессы.

В заключение отметим, что автоматизация сушилки шпона — уже не концепция будущего, а реальность сегодняшнего дня, которая меняет конкурентоспособность в отрасли производства древесных плит. Переход от ручного управления к саморегулирующейся системе с датчиками представляет собой значительный шаг вперёд. Для производителей инвестиции в такие технологии, примером которых являются комплексные решения Shine Machinery, — это стратегическое решение, которое напрямую влияет на повышение качества продукции, снижение эксплуатационных расходов и укрепление позиций на мировом рынке. Будущее сушки шпона — автоматизированная, управляемая данными и исключительно эффективная.