Системы машинного зрения преобразуют процесс сортировки шпона.

В деревообрабатывающей промышленности сортировка шпона — тонких листов древесины, используемых в фанере, мебели и декоративных панелях, — долгое время оставалась узким местом. Традиционный ручной контроль основан на визуальном обнаружении дефектов, таких как трещины, сучки или несоответствие цвета, но этот метод медленный, подвержен ошибкам и ненадежен. На помощь приходит... системы визуального контроляинтегрирован с сушилки для шпонаТехнологический союз, который революционизирует способы обеспечения качества, повышения эффективности и адаптации к современным производственным требованиям. В этой статье рассматривается, как работают эти системы, какое влияние они оказывают и почему становятся незаменимыми в гонке за Индустрию 4.0.

Как взаимодействуют системы машинного зрения и сушилки для шпона: замкнутый цикл работы.

Взаимодействие между системами технического зрения и сушилками для шпона зависит от замкнутый процесс контроля качества— Цикл «сбор, анализ, принятие решения и обратная связь», который превращает необработанный шпон в изделия различной степени обработки с минимальным участием человека. Вот подробное описание рабочего процесса:

1. Получение изображений: Точная визуализация после сушки

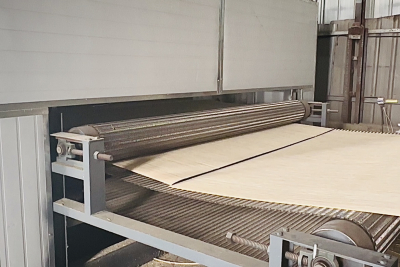

После выхода из сушилки шпон перемещается по конвейерной ленте в специальную зону контроля. Здесь…промышленные камеры высокого разрешения(часто в сочетании со светодиодным освещением для устранения теней) позволяют получать изображения с разных ракурсов. Усовершенствованные системы выходят за рамки видимого света: некоторые из них интегрируют…ближняя инфракрасная (ИК) спектроскопиядля измерения распределения влаги (что крайне важно для предотвращения деформации) илазерные сканерыдля обнаружения внутренних дефектов, таких как пустоты или повреждения. Например, камера 4K может различать детали размером до 0,1 мм, гарантируя, что даже крошечные трещины или отверстия от насекомых не будут пропущены.

2. Анализ с использованием ИИ: от пикселей до классификации

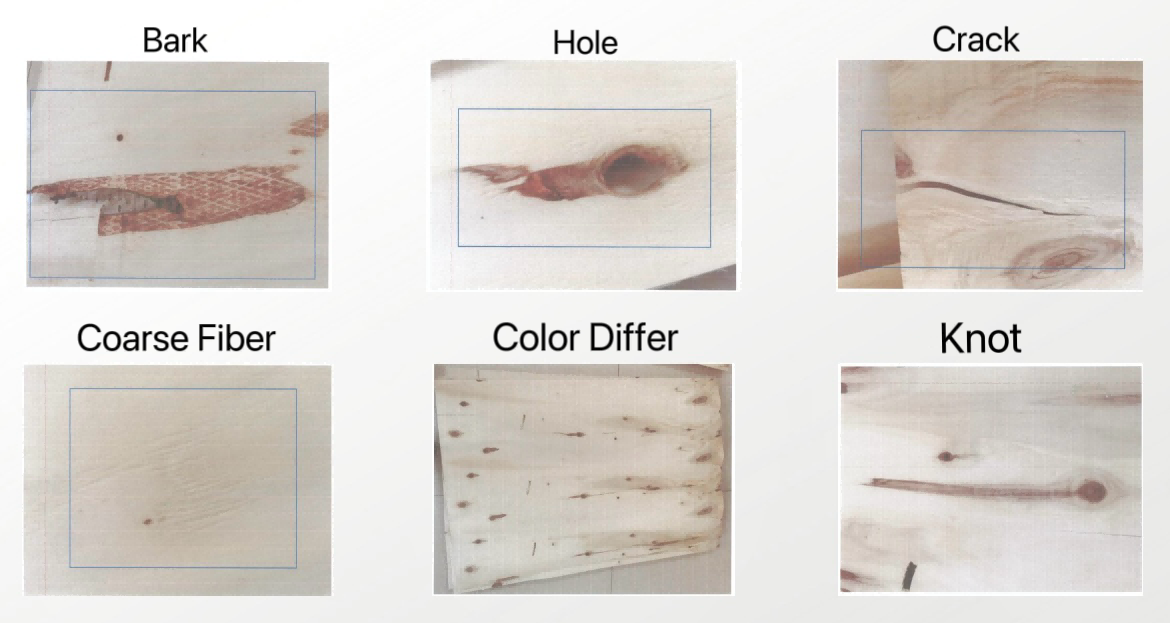

Полученные изображения передаются на промышленный компьютер, на котором выполняется...модели глубокого обучениянапример, сверточные нейронные сети (CNN). Эти алгоритмы обучаются на тысячах изображений шпона для распознавания узоров:

Идентификация дефектов: Трещины (с помощью алгоритмов обнаружения краев, таких как алгоритм Кэнни), сучки (различение живых и мертвых сучков с помощью анализа текстуры) и отверстия насекомых (морфологические операции для подсчета и определения размера отверстий).

Геометрическое измерениеОткалиброванные камеры измеряют длину, ширину и толщину (допуск ±0,1 мм) и рассчитывают деформацию, используя данные трехмерного облака точек.

Цветокоррекция/градация текстурыАнализ цветового пространства HSV выявляет (цветовые вариации), а фильтры Габора оценивают однородность текстуры для выявления плесени или пятен.

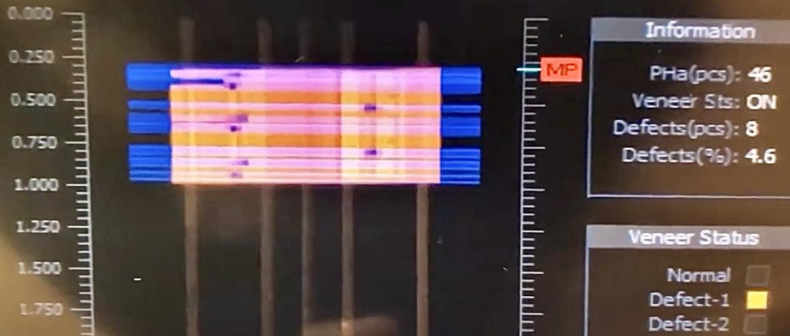

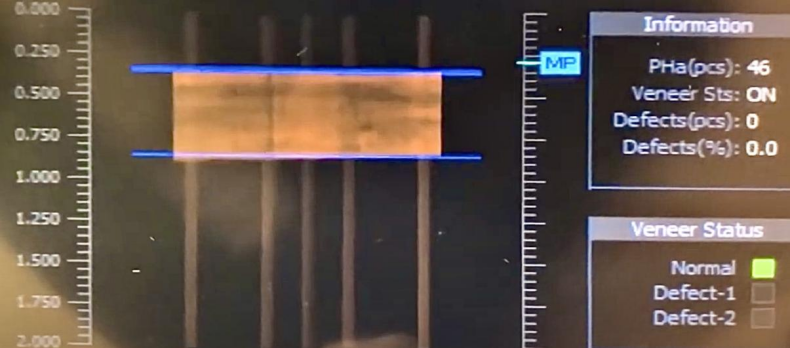

Система количественно оценивает дефекты путем…процент площади(например, шпон высшего сорта обеспечивает покрытие дефектов ≤1%) иплотность(например, ≤3 узла на квадратный метр), в соответствии с отраслевыми стандартами, такими как сертификация FSC или правилами, установленными конкретным клиентом.

3. Принятие решений и обратная связь

После анализа система присваивает оценку (A/B/C или зачет/незачет) и запускает процесс.механизмы сортировки—пневматические толкатели, роботизированные манипуляторы или отводные ворота — направляют шпон в заданные бункеры. Одновременно данные передаются в ПЛК (программируемый логический контроллер) сушилки для корректировки параметров (температура, поток воздуха) в режиме реального времени. Например, если уровень влажности неравномерный, сушилка может увеличить время сушки в определенных зонах, предотвращая появление дефектов в будущем.

Методы обнаружения: Многомерная точность

Современных систем машинного зрения отличает способность контролировать шпон по всей его поверхности.несколько измерений, гарантируя, что ни один недостаток не останется незамеченным:

Обнаружение дефектов поверхности

ТрещиныАлгоритмы определяют длину и глубину трещин, классифицируя их как «поверхностные» (подлежащие ремонту) или «критические» (бракованные).

УзлыАнализ текстуры позволяет отличить живые сучки (смешанные с окружающей древесиной) от мертвых сучков (темных, хрупких), которые ослабляют клеевые соединения в фанере.

Повреждения от насекомыхМорфологические операции позволяют идентифицировать скопления отверстий, помогая сортировать шпон для использования в тех случаях, когда эстетика имеет меньшее значение (например, в качестве конструкционной фанеры).

Геометрические и размерные проверки

Камеры измеряют шпон в соответствии со строгими допусками: толщина (0,3–3 мм для большинства применений), прямолинейность (деформация ≤2 мм на метр) и перпендикулярность кромок. Это обеспечивает совместимость с последующим оборудованием, таким как ламинаторы или станки с ЧПУ.

Цвето- и текстурная коррекция

Для декоративного шпона (например, дуба, ореха) используются следующие системы:спектральная визуализацияДля обеспечения соответствия цветовых оттенков в разных партиях. Например, производителю мебели может потребоваться единообразный оттенок «золотистого дуба»; система отбраковывает шпон, выходящий за пределы заданного диапазона, поддерживая тем самым единообразие бренда.

Основные преимущества: почему производители внедряют системы машинного зрения

Интеграция систем машинного зрения с сушилками для шпона обеспечивает кардинальные преимущества, решая давние проблемы отрасли:

1. Непревзойденная точность и стабильность.

Ручная проверка в среднем обеспечивает точность 70–80%, при этом усталость приводит к тому, что дефекты остаются незамеченными. Системы машинного зрения отличаются…точность более 95%Как показали примеры клиентов Shine Machinery: на одном заводе по производству фанеры выход шпона класса А вырос с 75% до 92% после внедрения этой технологии. Такая стабильность укрепляет доверие покупателей, требующих продукции без дефектов.

2. Снижение затрат и повышение эффективности труда

Единая система машинного зрения заменяет 3–5 инспекторов, сокращая ежегодные затраты на оплату труда на…30,000–50 000 (на основе данных китайских заводов). Это также сокращает количество отходов: выявляя дефекты на ранней стадии, производители избегают обработки бракованного шпона, экономя сырье и энергию.

3. Оптимизация процессов на основе данных

Записываются все характеристики шпона, тип дефекта и его местоположение, что позволяет создавать отчеты, выявляющие тенденции (например, «количество сучков увеличивается зимой из-за замедления роста деревьев»). Эти данные позволяют со временем совершенствовать модели искусственного интеллекта и корректировать режим сушки — например, снижать температуру для чувствительных видов, таких как эвкалипт.

4. Гибкость в отношении индивидуальных заказов.

Благодаря модульной системе программного обеспечения, системы быстро адаптируются к новым стандартам сортировки (например, переход от A/B/C к премиум/бракованному) или типам шпона (толщина, порода дерева). Европейская фабрика по производству мебели на заказ использует эту гибкость для обработки более 10 разновидностей шпона без переналадки оборудования.

Влияние на реальный мир: примеры из практики

Два примера наглядно демонстрируют практическую ценность этой технологии:

Европейская фабрика, сертифицированная FSCСистема автоматически помечает дефекты, имеющие отношение к аудитам FSC (например, «древесина из экологически чистых источников с минимальными отходами»), сокращая время подготовки к аудиту на 50%. Она также отслеживает происхождение дефектов, помогая заводу улучшать методы управления лесными ресурсами.

Будущее: более интеллектуальные и интегрированные системы.

По мере развития концепции «Индустрия 4.0» системы машинного зрения также претерпевают эволюцию:

Усовершенствование моделей искусственного интеллектаСамообучающиеся алгоритмы будут адаптироваться к новым типам дефектов без ручной переподготовки.

Сенсорный сплавСочетание визуального контроля с тепловизионной съемкой (для обнаружения внутренних напряжений) или акустическими датчиками (для обнаружения трещин во время сушки).

Облачное подключениеДанные с нескольких заводов будут объединены для обучения глобальных моделей, что принесет пользу мелким производителям.

Заключение

Системы визуального контроля превратили оценку качества шпона из субъективной и трудоемкой задачи в...автоматизированный процесс, основанный на данныхИнтегрируясь с сушильными установками, они создают замкнутый цикл, который не только сортирует шпон, но и улучшает качество сушки в режиме реального времени. Для деревообрабатывающих предприятий это означает повышение производительности, снижение затрат и гибкость в удовлетворении разнообразных потребностей клиентов — все это признаки конкурентоспособного и устойчивого производства. По мере того, как отрасль внедряет интеллектуальное производство, системы машинного зрения останутся на переднем крае, доказывая, что точность и эффективность могут сосуществовать с первозданной красотой природы.